■ 지게차 개요

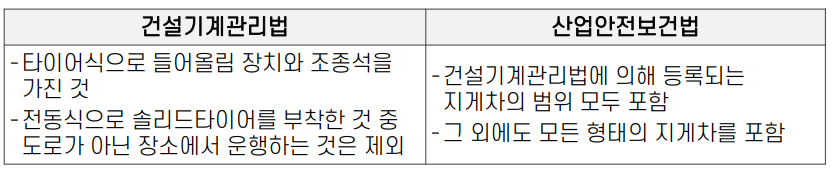

• 지게차의 정의

• 지게차의 특성

- 지게차는 하물을 포크에 적재해 운반하거나 유압 마스트의 승강작용을 이용하여 하물을 적재 또는 하역하는 작업에 사용하는 운반기계

- 포크가 2.5m~5m 정도 상승 또는 하강

- 일반적으로 전륜구동, 후륜조향 방식

- 방향은 뒷바퀴를 통해 전환하는 방식

- 최고속도는 15~20㎞/h 정도의 저속 주행

- 지게차의 최소 회전반경은 1800~2750㎜정도로 선회 반경이 작음

- 휠베이스가 짧아 좁은 장소에서도 작업이 가능

- 하물이 차체의 앞부분에 적재되므로 차체의 뒷부분에 밸런스웨이트(무게중심)가 있어 차체 중량이 무거움

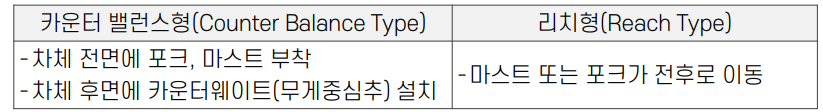

• 지게차의 종류

- 차체 형식에 따른 분류

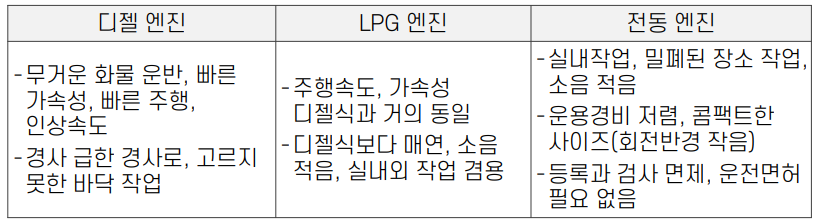

- 동력원에 따른 분류

■ 지게차 개요

• 지게차의 종류

- 타이어 종류에 따른 분류 : 공기압 타이어식(공기 주입, 접지압이 좋음), 솔리드식 · 통고무 타이어식(튜브 없는 형태, 마모 적음)

- 앉은 자세에 따른 분류 : 좌승식(앉아서 운전), 입승식(서서 운전) 지게차 점검과 사고예방

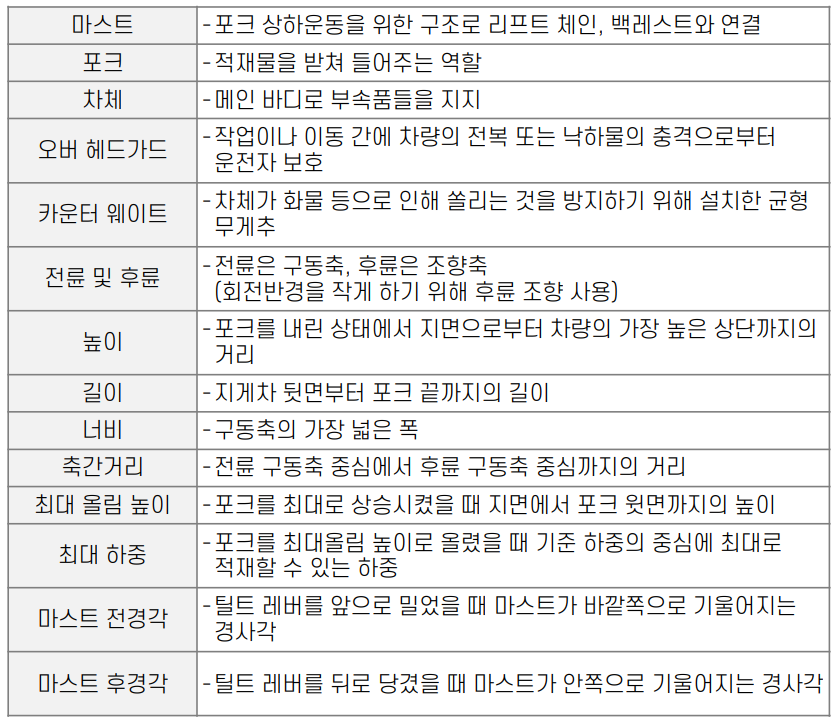

■ 지게차 구조

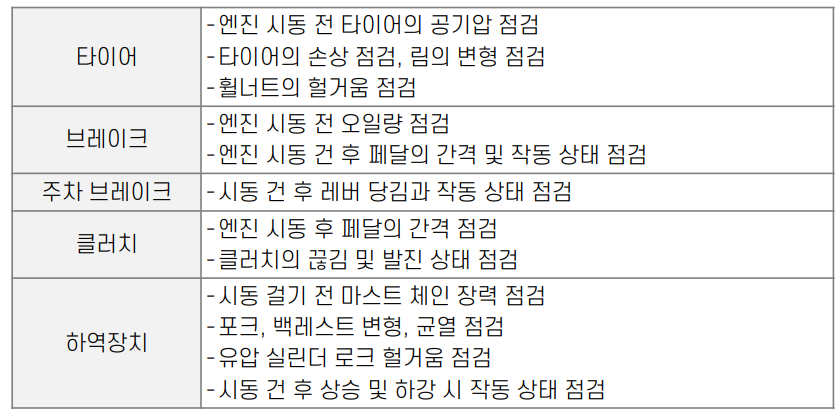

■ 지게차 점검사항 • 일일 안전 점검 사항

■ 적재 및 하역 지게차 작업 시 사고예방

• 일반사항

- 화물 균등 배치

- 화물이 미끄러지지 않도록 주의 (선반(Rack) 사용) - 무거운 화물 위험 -

도크레벨 제어장치(Dock Leveler 또는 Tail Lift)에 끼일 위험

- 적재 및 하역 작업 시작 전 견인차 및 트레일러의 브레이크, 모든 안정보조장치 확인

- 차량은 안정된 상태여야 함

• 필요한 조치

- 고소작업자 보호 위해 안전대 사용

- 운전자 대기 장소 제공 - 적재/하역작업에 작업자 외 출입금지

- 차량에 화물을 과적 금지 (과적 차량 → 불안정, 운전 및 제동 어려움)

- 적재 전 현장 바닥, 데크(Deck) 점검 및 쓰레기나 부러진 판자 제거

- 적재할 때, 하역을 생각하며 적재하며, 남은 화물 불안정 및 편하중 주의 - 화물 적절 포장

■ 추락 방지

• 일반사항

- 추락 사고는 작업장 운송 관련 부상 사고에서 상당한 비중 차지

- 사업자는 추락을 방지할 법적 의무가 있음

- 차량 접근은 필요한 사람만 제한적 허용

- 작업자들이 바닥에서 일할 수 있도록 시스템 및 장비 제공

- 각종 게이지 및 제어장치가 땅에서도 접근 가능

- 수작업에 의한 포장작업(Sheting)이 필요 없는 차 사용

- 기계식 포장시스템은 특별한 지지대나 플랫폼 불필요함

- 높은 위치에서 일하는 경우 영구적인 플랫폼이나 지지대 제공

- 플랫폼이 제공되는 경우 사용법 교육, 모니터링, 충분한 수 제공

- 작업자 보호를 위한 안전대가 필요할 수 있음

- 차 위로 접근해야 하는 경우 가능하면 고정된 계단 사용(흙받이나 바퀴 사용 금지)

■ 지게차 안전수칙

• 작업시작 전 점검

- 지게차 구조, 개요, 기능 숙지 - 점검표에 따라 점검, 각 점검항목 이해

- 장비의 이상 유무 점검

- 이상한 부분 발견 시 즉시 관리감독자에게 보고, 필요한 조치 실시

• 지게차를 이용한 화물취급 시 안전수칙

- 화물의 근처에 왔을 때 속도를 줄이고, 화물 앞 일단 정지

- 지게차를 화물 쪽으로 반듯하게 향하고 포크를 끼워 넣는 위치 확인

- 포크가 파렛트를 문지르거나 마찰하지 않도록 주의

- 파렛트 물체의 안전한 적재 여부 확인

• 화물 들어올릴 때 안전수칙

- 지상에서 5cm 이상 10cm 이하의 지점까지 들어올린 후 정지

- 화물의 안전상태, 포크에 대한 편심하중 및 이상 확인

- 마스트는 뒷쪽으로 경사

- 지상에서 10cm 이상 30cm 이하의 높이까지 들어 올림

- 들어올린 상태로 출발, 주행

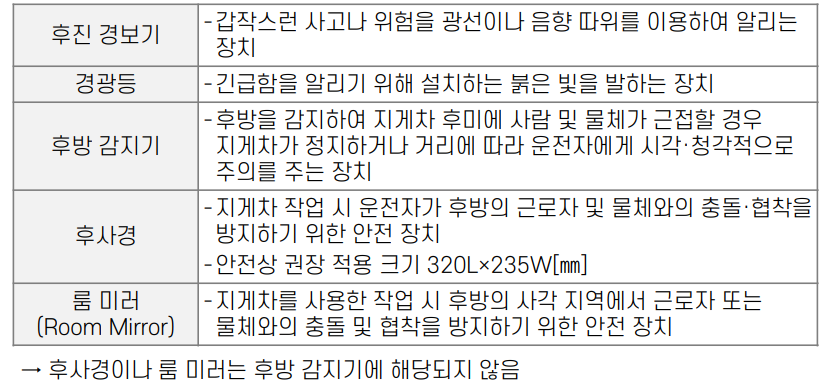

■ 지게차 법적 방호장치(「산업안전보건기준에 관한 규칙」)

• 전조등·후미등

- 지게차를 사용한 야간 작업 시 안전 작업을 위한 조명 확보 및 후진 시 충돌 등을 방지하기 위한 지게차의 위치 표시를 위한 안전 장치

- 전조등과 후미등을 갖추지 않은 지게차 사용 금지

- 안전한 작업 수행에 필요한 조명이

- 확보된 경우 전조등·후미등 갖추지 않은 지게차 사용 가능

- 근로자와 부딪힐 위험이 있는 경우 후방 조치 실시(후진 경보기·경광등·후방 감지기 등)

- 전조등·후미등의 종류

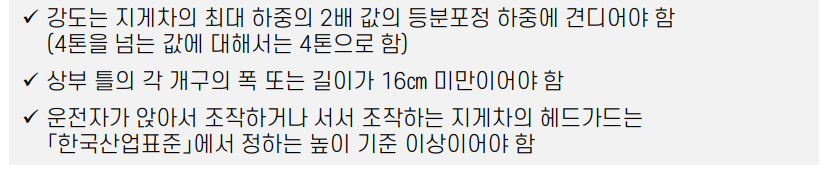

• 헤드 가드(Head Guard)

- 운전자 위쪽에서 적재물이 떨어져 운전자가 다치는 위험을 막기 위하여 머리 위에 설치하는 덮개

- 적합한 헤드 가드를 갖추지 않은 지게차 사용 금지

- 헤드 가드의 기준

■ 지게차 법적 방호장치

• 백레스트

- 지게차 마스트를 뒤로 기울일 때 화물이 마스트 방향으로 떨어지는 것을 방지하기 위한 짐받이 틀

- 백레스트를 갖추지 않은 지게차 사용 금지

- 마스트의 후방에서 화물이 낙하해도 근로자가 위험해질 우려가 없는 경우 백레스트 갖추지 않은 지게차 사용 가능

• 팔레트

- 지게차 하역 운반 작업 시 적합한 팔레트(Pallet) 또는 스키드(Skid) 사용

- 팔레트 또는 스키드 기준

① 적재 화물 중량에 따른 충분한 강도를 가질 것

② 심한 손상·변형 또는 부식이 없을 것

• 좌석 안전띠 : 지게차가 넘어질 경우 근로자가 운전석으로부터 이탈되어 발생할 수 있는 재해를 예방하기 위한 안전 장치

■ 지게차 수신호

• 모든 지게차 작업에 신호수를 배치할 필요는 없음

• 사업장 내 위험 등급별로 신호수 배치 작업·장소 등을 지정·시행함

• 신호수 면허 제도 등을 도입하여 신호 작업의 전문성 확보가 필요함

• 지게차 작업의 신호 체계는 명문화된 것이 없음

• 「한국산업표준」의 크레인 수신호에 대한 내용을 시행함

• 사업장 내 신호 통일을 위해 크레인 신호 방법을 준용하여 일부 수정 및 사용이 바람직함

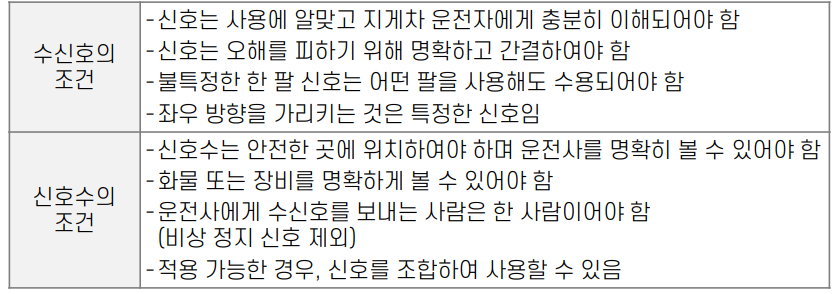

• 수신호와 신호수의 조건

■ 지게차 수신호

• 수신호 방법

- 작업 시작 : 두 팔을 수평으로 뻗고 손바닥은 펴서 정면을 향하게 한다

- 멈춤(보통 멈춤) : 한 팔을 수평으로 뻗고서 손바닥은 바닥을 향하게 하고, 팔은 수평을 유지하며 앞뒤로 움직인다.

- 비상 멈춤(긴급 멈춤) : 두 팔을 수평으로 뻗고, 손바닥은 바닥을 향하게 하고, 팔은 수평을 유지하며 앞뒤로 움직인다.

- 미동 혹은 최저속 : 두 손바닥을 마주치며 원을 그리듯 문지른다. 이 신호 후에 기타 해당 수신호를 적용한다.

- 포크(붐) 폭 확장 : 양손을 앞쪽으로 뻗고 (주먹을 쥔 상태) 엄지손가락을 서로 반대방향 유지

- 포크(붐) 축소 : 양손을 앞쪽으로 뻗고 (주먹을 쥔 상태) 엄지손가락을 마주 보는 방향 유지

- 주행 방향 표시 : 한 팔을 수평으로 뻗으며 손은 펴고, 손바닥은 아래로 향하게 하여 원하는 방향을 가리킨다.

- 주행(멀어지는 방향) : 두 팔을 앞쪽으로 펴서 벌리고 두 손은 펴서 손바닥을 아래쪽으로 유지한 상태에서, 두 팔뚝을 위아래로 반복하여 움직인다.

- 주행(가까워지는 방향) : 두 팔을 앞쪽으로 펴서 벌리고 두 손은 펴서 손바닥을 위쪽으로 유지한 상태에서, 두 팔뚝을 위아래로 반복하여 움직인다.

- 포크(붐) 올리기 : 한 팔을 수평으로 뻗고서 엄지 손가락을 위로 향하게 한다.

- 포크(붐) 내리기 : 한쪽 팔을 수평으로 뻗고서 엄지손가락을 아래로 향하게 한다.

- 작업 중지 : 양손을 신체 앞쪽 가슴 높이에서 모으고 움켜쥔다.

■ 사전조사 및 작업계획서 작성 및 수정 시기

• 사전 조사 및 작업계획서 작성 시기

- 일상작업은 최초 작업 개시 전 (동일 규격의 화물 운반·하역 등 반복 작업)

• 사전 조사 및 작업계획서 수정 시기

- 작업장 내 구조·설비 및 작업방법 변경 시(하역 도크 증설, 운행 경로 변경 등)

- 작업장소 또는 화물상태 변경 시(화물 무게·중량 등 규격 변경,적재 장소 변경 등)

- 지게차, 화물자동차 등 장비 및 장비 운전자 변경 시

- 기타 작업과 관련된 주요사항 변경 시

■ 작업계획서 작성 준비(사전조사 단계)

• 화물상태 확인

- 운반 및 작업 대상 화물의 기본 제원 확인

- 화물 기본 제원에 적합한 운반 장비 및 방법 선정

- 운반 중 화물이 떨어지지 않도록 안전한 적재 방법 선택

- 단위 화물 무게가 100kg 이상인 경우 작업 지휘자에게 부여된 업무 수행

• 운행 경로·현장 상황 확인

- 운행 경로의 파손 여부, 경사도 등 구조적 상황

- 운반·통행 등 작업에 필요한 충분한 공간

- 운행 경로상 작업자의 존재 및 다른 작업과의 혼재

- 현장 상황을 종합 고려한 운행 경로 설정

• 차량계 하역 운반 기계 등 상태 확인

- 차량 정비일지 등 기계 유지·관리 상태, 법정 검사 수검 여부 점검

- 주요 구동부 및 안전 장치 작동 상태 점검

- 안전 및 경보 장치 등의 작동 상태 점검

- 운전자의 자격·면허·경험 또는 기능 소지 여부

• 관리적 대책 - 전반적인 작업 관리 체계 구축

- 작업 간 의사소통을 위한 신호 체계 마련(수신호·무전 등 - 안전한 작업 순서·방법 결정, 해당 작업에 따른 위험 예방 대책 수립

- 작업계획서 내용 교육 실시(안전보건교육)

- 보호구 지급 및 착용 상태 관리

- 현장 도면 등에 운행 경로, 경로상 위험 요인 등 표시

■ 작업계획서 작성 구성별 포함 사항 예시

• 작업개요 : 공정(작업)명, 작업 일시(기간), 운반 경로(작업 장소), 속도 제한 신호 방법, 작업 순서, 작업 인원에 관한 사항(교육 여부·보호구 지급 등), 비상 대응 체계

• 화물 제원 : 품명, 크기(가로·세로·너비·높이 등), 중량(총 중량, 단위별 중량 등), 운반 중량, 형상, 무게 중심, 고정 및 적재 방법

• 기계 제원 : 기계명, 등록 번호(해당 시), 기계 사양, 보험 기간(해당 시), 인증 및 검사 여부(해당 시)

• 재해 예방 대책 : 현장 위험 요인에 따른 안전수칙, 작업 전 점검 사항

• 운행 경로 : 운행 경로, 경로상 위험 상황, 타 작업 유무

'안전관리' 카테고리의 다른 글

| 보건업 작업별 유해 위험요인 관리 (0) | 2024.08.10 |

|---|---|

| 작업 전 안전점검 이해 (0) | 2024.08.09 |

| 유해·위험 화학물질과 안전 (0) | 2024.08.07 |

| 작업장 정리 정돈과 관리 (0) | 2024.08.06 |

| 건강진단과 건강관리 (0) | 2024.08.05 |